L’EXCELLENCE DANS

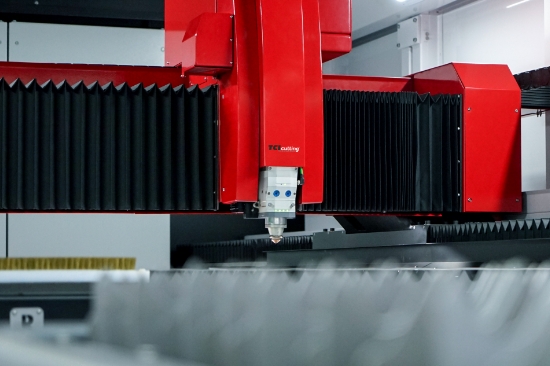

Les Machines De Découpe Laser

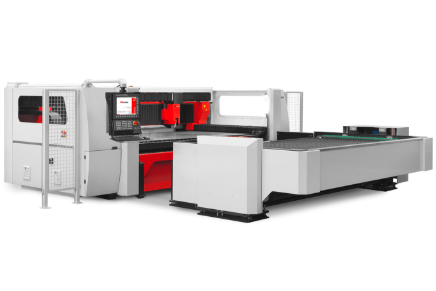

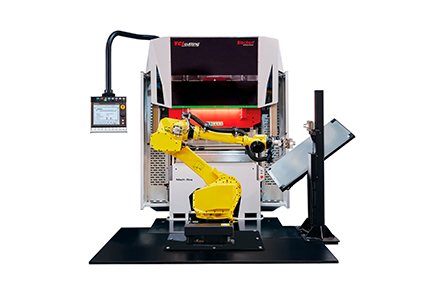

Smartline®

ACCESSIBILITÉ /FLEXIBILITÉ

Le système de découpe laser à fibre optique le plus accessible et le plus flexible du marché.

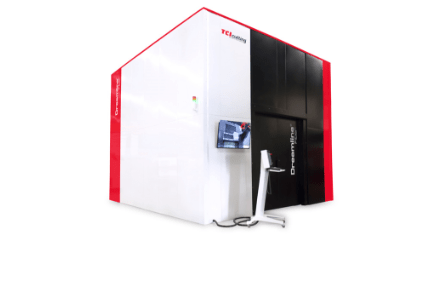

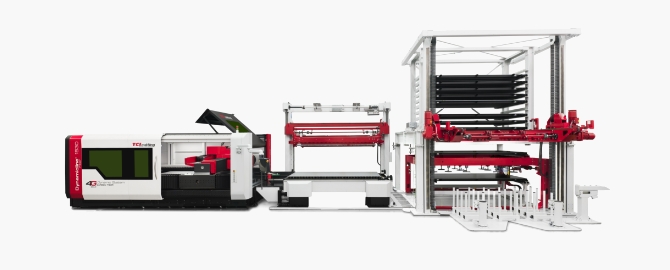

Dynamicline®

UNE PRODUCTIVITÉ ÉLEVÉE

La productivité pure pour les grandes séries, sans perdre de vue l’efficacité électrique et de production.

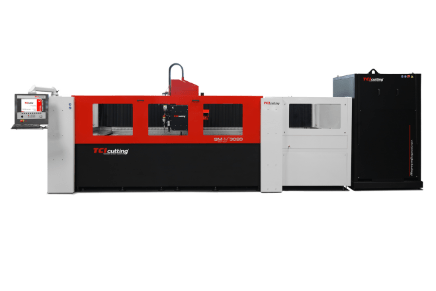

Smarttube®

DÉCOUPE DE PROFILS ET DE TUBES

Découpe de profils et de tubes, éléments largement utilisés dans un large éventail de secteurs.

RÉFÉRENCE MONDIALE EN

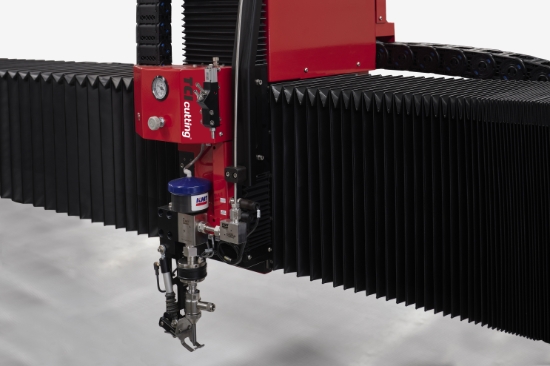

Machines De Découpe Au Jet D’eau

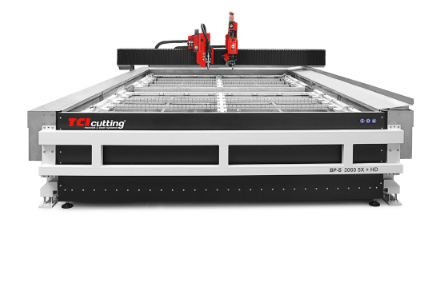

BP-C®

ACCESSIBILITÉ ET FLEXIBILITÉ

Offrent une installation fonctionnelle, précise et rentable pour toutes les applications standard.

BP-H®

FORMAT 3D XXL

La flexibilité et l’adaptabilité sont les clés de la compétitivité sur le marché.

EAU + PLASMA HD

LA MEILLEURE COMBINAISON

Nous avons réussi à combiner la polyvalence d’une machine Waterjet à la vitesse du plasma HD pour obtenir le produit le plus compétitif du marché

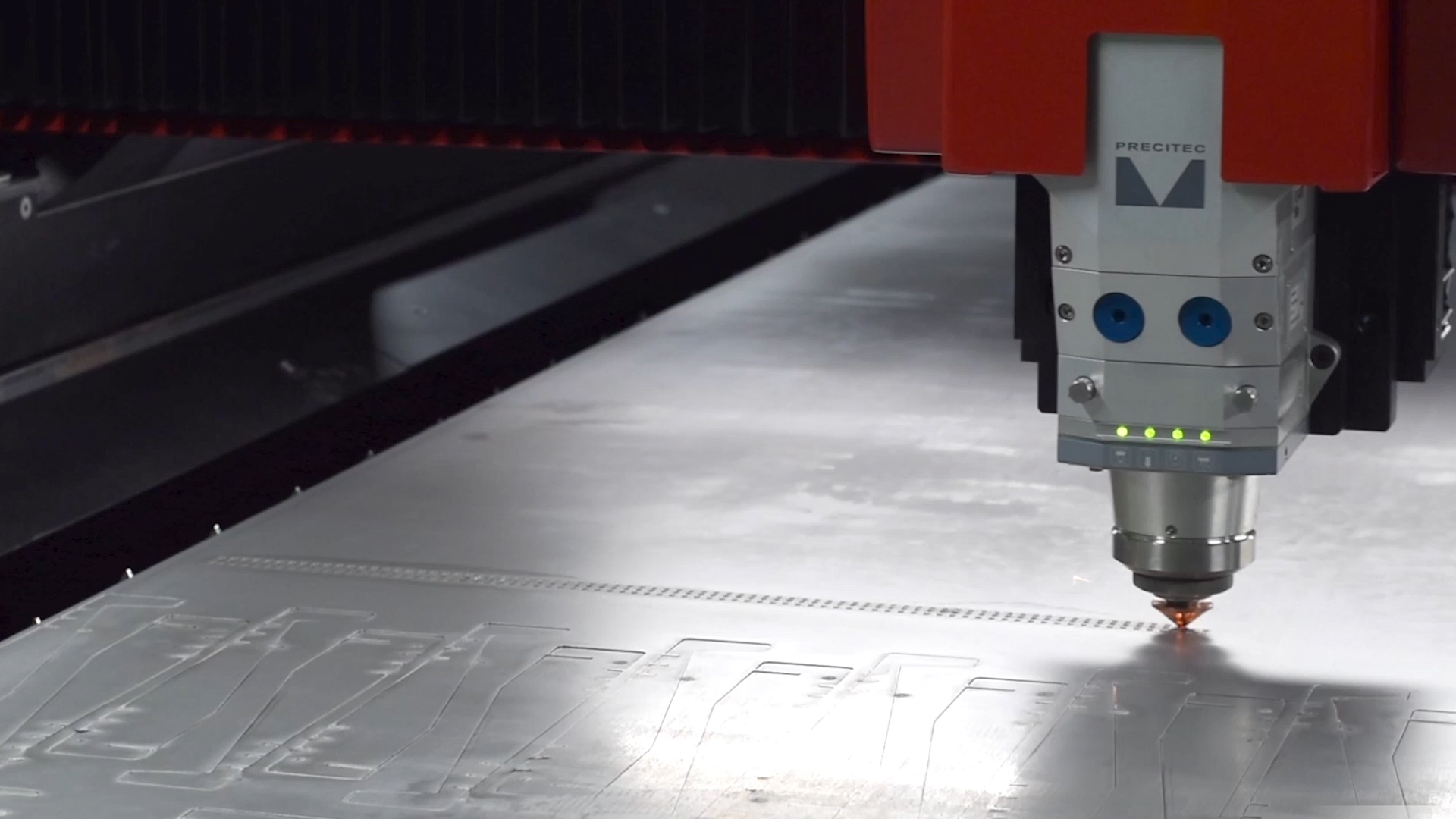

SMART FACTORY

AUTOMATISATION INDUSTRIELLE

AUTOMATISATION

FABRIQUEZ VOTRE USINE UNE USINE INTELLIGENTE

L’automatisation sur mesure des processus de production, telle qu’elle est pratiquée, rend le processus de production plus flexible, réduisant les coûts jusqu’à 60% et augmentant la productivité de 85%.

FAIRE DE L'AVENIR LE VÔTRE

Principaux secteurs

Machines agricoles

Construction

Sous-traitance

WHERE THE FUTURE STARTS

TCI CUTTING SHOWROOM

THE FUTURE IS NOW

YOUR FUTURE IS TCI CUTTING

20

ANS

28

PAYS

+1000

IMPLANTATIONS

TCI Cutting Est Synonyme De Qualité, De Service,

De Personnalisation, D’automatisation Et D’intégration Intelligente.

BE PART OF THE FUTURE

Clients around the World

FAIRE DE L'AVENIR LE VÔTRE

Principaux secteurs

Textile

L'industrie

alimentaire

Chimie et pétrochimie

TCI CUTTING

CONTACT

Contactez notre équipe technique.

Un spécialiste vous contactera dès que possible pour vous donner des conseils personnalisés sur tout ce dont vous avez besoin.